Môi trường biển và các khu vực có điều kiện thời tiết khắc nghiệt như độ ẩm cao, nước mặn, tia UV mạnh và sự ăn mòn do gió, cát, hóa chất… đòi hỏi sản phẩm sơn chuyên dụng cùng với quy trình bảo trì hợp lý để đảm bảo độ bền và tính bảo vệ của lớp sơn.

Ảnh hưởng của môi trường và thời tiết đến bề mặt sơn công trình

Môi trường khắc nghiệt có thể ảnh hưởng đáng kể đến bề mặt sơn công trình, làm giảm tuổi thọ và tính thẩm mỹ của lớp sơn.

- Tác động của tia UV và ánh nắng mặt trời

- Tia UV làm phân hủy lớp sơn, gây phai màu, mất độ bóng.

- Sơn có thể bị nứt, bong tróc do nhiệt độ cao làm giãn nở và co rút vật liệu liên tục.

- Mưa axit và độ ẩm cao

- Mưa axit phá vỡ cấu trúc hóa học của sơn, dẫn đến bạc màu, ăn mòn bề mặt.

- Độ ẩm cao làm sơn dễ bong tróc, tạo điều kiện cho rêu mốc phát triển, đặc biệt trong môi trường nhiệt đới.

- Gió mạnh và bụi bẩn

- Gió mang theo cát, bụi tác động cơ học làm bề mặt sơn bị xước, mài mòn dần.

- Lớp bụi bám lâu ngày làm giảm tính thẩm mỹ, khiến công trình trông cũ kỹ.

- Nhiệt độ khắc nghiệt (nóng – lạnh thất thường)

- Ở khu vực có biên độ nhiệt lớn, sơn dễ bị co giãn mạnh, tạo vết nứt.

- Sơn gốc nước có thể bị giảm độ bám dính trong thời tiết quá lạnh.

- Hóa chất và ô nhiễm môi trường

- Các khu công nghiệp có nhiều khí thải SO2, NOx gây ăn mòn, làm mất độ bám của sơn.

- Dầu mỡ, hóa chất tiếp xúc trực tiếp có thể phá hủy kết cấu màng sơn, gây loang lổ.

Kỹ thuật sơn và phương pháp bảo trì cho các khu vực biển và môi trường khắc nghiệt

1.1. Chọn hệ thống sơn chống ăn mòn và chịu thời tiết

- Sơn epoxy chống ăn mòn: Có khả năng chịu nước biển, dầu mỡ và hóa chất.

- Sơn polyurethane (PU): Bền với tia UV, chống bạc màu và tăng độ bền cơ học.

- Sơn kẽm vô cơ hoặc sơn chống rỉ: Tạo lớp bảo vệ cho kim loại, đặc biệt là thép và kết cấu sắt.

- Sơn fluoropolymer hoặc polysiloxane: Đặc biệt chống bám bẩn, chịu nhiệt và chống hóa chất.

Lưu ý: Sử dụng hệ sơn nhiều lớp (primer – lớp lót, intermediate – lớp trung gian, topcoat – lớp phủ bảo vệ) để tối ưu khả năng bảo vệ.

1.2. Xử lý bề mặt trước khi sơn

- Làm sạch bề mặt bằng phương pháp phun cát (sandblasting) hoặc dùng hóa chất tẩy rửa để loại bỏ rỉ sét, muối biển, dầu mỡ.

- Sử dụng lớp chống rỉ gốc kẽm hoặc epoxy để tạo nền bám dính tốt cho lớp sơn phủ.

- Kiểm tra độ ẩm và độ sạch trước khi sơn để tránh hiện tượng bong tróc, phồng rộp.

Tiêu chuẩn xử lý bề mặt: ISO 8501-1 (tiêu chuẩn về làm sạch bề mặt thép trước khi sơn).

1.3. Kỹ thuật sơn chống chịu môi trường khắc nghiệt

- Sơn phun (Airless spray): Giúp lớp sơn dày, đều, bám chắc, phù hợp với bề mặt lớn.

- Sơn lăn và sơn quét: Dùng cho khu vực nhỏ hoặc cần chi tiết hơn.

- Sơn nhiều lớp: Áp dụng từ 2 – 3 lớp với thời gian khô phù hợp giữa các lớp để tối đa hóa độ bền.

Lưu ý: Nên sơn trong điều kiện khô ráo, nhiệt độ và độ ẩm phù hợp để tránh hiện tượng sơn không khô hoàn toàn hoặc hấp thụ hơi ẩm.

- Phương pháp bảo trì sơn trong môi trường biển và khắc nghiệt

2.1. Kiểm tra định kỳ lớp sơn

- Kiểm tra mỗi 6 – 12 tháng để phát hiện vết nứt, bong tróc, rỉ sét.

- Đo độ dày màng sơn bằng thiết bị chuyên dụng để đánh giá mức độ hao mòn.

- Kiểm tra ăn mòn muối biển bằng cách đo hàm lượng muối trên bề mặt sơn.

2.2. Vệ sinh và bảo dưỡng bề mặt

- Rửa sạch bề mặt định kỳ bằng nước ngọt để loại bỏ muối, bụi bẩn và các chất ô nhiễm.

- Dùng dung dịch trung tính hoặc chất tẩy rửa nhẹ để làm sạch mà không gây hại lớp sơn.

- Sơn phủ bảo dưỡng khi xuất hiện dấu hiệu phai màu hoặc mất độ bóng.

Lưu ý: Không dùng hóa chất mạnh hoặc bàn chải cứng gây trầy xước bề mặt sơn.

2.3. Xử lý các lỗi và phục hồi lớp sơn

- Sơn bị bong tróc, nứt: Cạo bỏ phần sơn hỏng, làm sạch, sau đó sơn lại theo đúng hệ sơn ban đầu.

- Sơn bị rỉ sét: Tẩy rỉ, sơn lót chống rỉ và phủ lại bằng sơn chuyên dụng.

- Lớp sơn bị bám rong rêu, hà biển: Làm sạch bằng bàn chải mềm hoặc hóa chất thân thiện môi trường, sau đó sơn lớp bảo vệ chống bám sinh học.

Lưu ý: Nếu hư hỏng nghiêm trọng, cần sơn lại toàn bộ bề mặt để đảm bảo đồng nhất và hiệu quả bảo vệ.

Áp dụng đúng kỹ thuật sơn và bảo trì sẽ giúp các công trình trong môi trường biển và khắc nghiệt duy trì độ bền, hạn chế chi phí sửa chữa và bảo vệ bề mặt khỏi ăn mòn, tác động của thời tiết.

Loại sơn phù hợp với môi trường khắc nghiệt và khu vực biển

Môi trường biển và các khu vực có điều kiện khắc nghiệt như độ ẩm cao, nước mặn, gió biển, tia UV mạnh và hóa chất ăn mòn đòi hỏi hệ sơn chuyên dụng có độ bền cao, khả năng chống ăn mòn và chống tia UV tốt.

1.1. Sơn Epoxy chống ăn mòn

- Chịu được hóa chất, nước biển, độ ẩm cao.

- Thích hợp cho kết cấu thép, bề mặt kim loại trong môi trường biển.

- Độ bám dính cao, bảo vệ tốt khỏi rỉ sét và ăn mòn.

- Thường kết hợp với sơn lót kẽm vô cơ hoặc epoxy giàu kẽm để tăng cường khả năng bảo vệ.

Ứng dụng: Bảo vệ tàu biển, giàn khoan, bể chứa, cầu cảng, kết cấu thép ngoài trời.

1.2. Sơn Polyurethane (PU) chịu thời tiết và UV

- Chống tia UV, chống bạc màu và có độ bền cơ học cao.

- Khả năng chịu hóa chất, nước mặn và mài mòn tốt.

- Dùng làm lớp phủ hoàn thiện trên hệ sơn epoxy để tăng độ bền lâu dài.

Ứng dụng: Công trình ven biển, tàu thuyền, nhà máy hóa chất, mặt ngoài tòa nhà.

1.3. Sơn Fluoropolymer hoặc Polysiloxane cao cấp

- Chống ăn mòn cực tốt, chịu hóa chất mạnh và tia UV.

- Bền màu gấp nhiều lần so với sơn PU thông thường.

- Chống bám bẩn, dễ vệ sinh, phù hợp cho các công trình yêu cầu tuổi thọ cao.

Ứng dụng: Công trình ven biển cao cấp, giàn khoan dầu khí, tàu biển, sân bay.

1.4. Sơn kẽm vô cơ hoặc sơn giàu kẽm (Zinc-Rich Coating)

- Chống ăn mòn điện hóa, đặc biệt hiệu quả cho bề mặt thép.

- Tạo lớp bảo vệ tương tự như mạ kẽm, giúp kéo dài tuổi thọ công trình.

- Thường được dùng làm lớp lót trước khi sơn phủ epoxy hoặc PU.

Ứng dụng: Cầu cảng, tàu biển, kết cấu thép trong môi trường biển.

1.5. Sơn cao su clo hóa (Chlorinated Rubber Paint)

- Khả năng kháng hóa chất, nước mặn và thời tiết khắc nghiệt.

- Độ đàn hồi cao, chống nứt gãy do giãn nở nhiệt.

- Được dùng nhiều trong các công trình tiếp xúc với nước biển.

Ứng dụng: Bể chứa nước biển, tàu thuyền, kết cấu ngầm dưới nước.

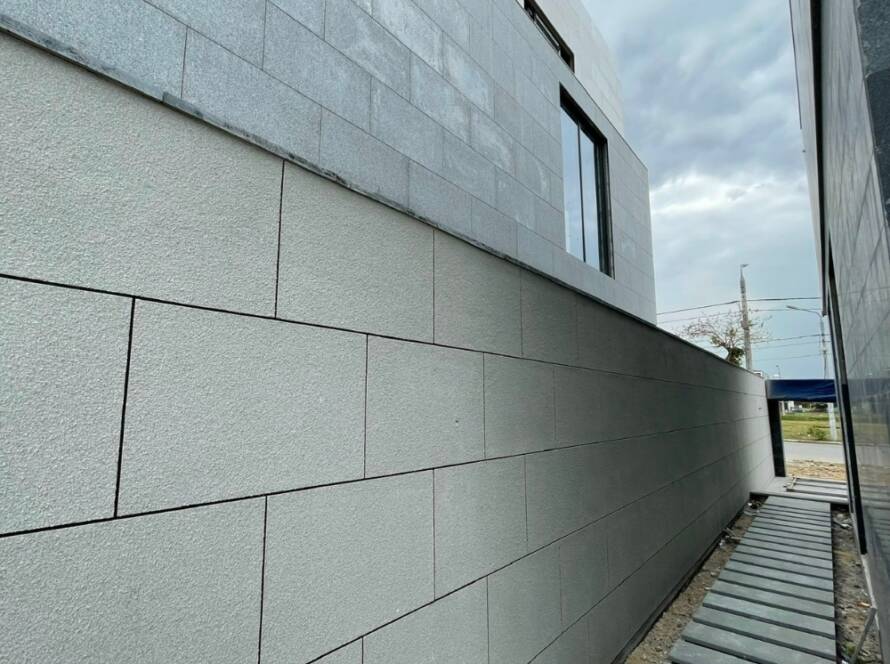

Sơn hiệu ứng có chống chịu được môi trường khắc nghiệt và gió biển không

Sơn hiệu ứng và vữa hiệu ứng của TexaCoat chủ yếu dùng để tạo thẩm mỹ độc đáo trên bề mặt nội – ngoại thất. Tuy nhiên, khi áp dụng trong môi trường khắc nghiệt như vùng biển, cần xem xét các yếu tố sau:

Độ bền với độ ẩm cao và nước mặn:

- Nếu không có lớp bảo vệ phù hợp, hơi muối biển có thể xâm nhập gây bong tróc hoặc bạc màu.

- Một số dòng sơn hiệu ứng bê tông và vữa hiệu ứng Stucco có khả năng chịu ẩm tốt hơn nhờ cấu trúc khoáng.

Khả năng chống tia UV:

- Một số sơn hiệu ứng có thể bị phai màu nếu tiếp xúc lâu với ánh nắng cường độ cao.

- Cần sử dụng lớp phủ bảo vệ (sealer) có chống tia UV để tăng độ bền màu.

Chống mài mòn do gió biển:

- Các khu vực gần biển thường có gió mang theo cát và muối, có thể gây mài mòn bề mặt.

- Sơn hiệu ứng có độ bền tốt nhưng vẫn cần lớp bảo vệ để duy trì kết cấu.

Giải pháp tăng độ bền khi sử dụng sơn hiệu ứng trong môi trường biển

- Sử dụng lớp lót kháng kiềm và chống thấm trước khi thi công (đặc biệt quan trọng với vữa hiệu ứng).

- Dùng lớp phủ bảo vệ (sealer) có khả năng kháng nước, muối và tia UV để tăng độ bền.

- Bảo trì định kỳ: Kiểm tra và sơn lại lớp phủ bảo vệ mỗi 2-3 năm giúp kéo dài tuổi thọ bề mặt.

Như vậy:

- Sơn hiệu ứng và vữa hiệu ứng có thể sử dụng trong môi trường biển, nhưng cần lớp bảo vệ phù hợp để chống ẩm, muối và tia UV.

- Vữa hiệu ứng có độ bền cao hơn sơn hiệu ứng, nhưng vẫn cần phủ lớp chống thấm để bảo vệ tối ưu.

Xem thêm: Tất cả những điều bạn cần biết khi thi công sơn hiệu ứng